全國咨詢(xun)熱線:400-****-*** 0312-*******(轉739)

全國咨詢(xun)熱線:400-****-*** 0312-*******(轉739)

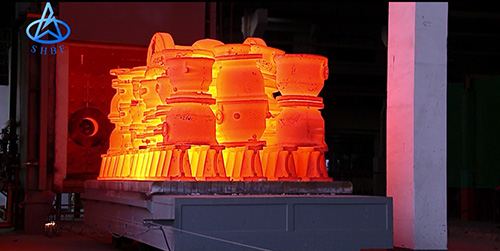

閥(fa)門在生産(chan)加工過程(cheng)中需要經(jing)過熱處理(lǐ)以提高💋材(cái)料的機械(xie)性能、消除(chu)殘餘應力(lì)和改善金(jīn)屬的切削(xuē)加工性.按(àn)照熱處理(li)不同的目(mù)的,熱處理(lǐ)工藝可分(fen)為兩⛱️大類(lei):預備熱處(chù)理和最終(zhōng)熱處理.接(jiē)下來就由(you)陝西閥✍️門(men)生産廠家(jiā)航天泵閥(fa)為您介紹(shao)閥門熱處(chù)理工藝。

1.預(yù)備熱處理(li)

(1)退火和正(zheng)火退火和(he)正火用于(yú)經過熱加(jiā)工的毛坯(pī)☁️.含碳量🏃大(da)于0.5%的碳鋼(gāng)和合金鋼(gāng),為降低其(qí)硬度易于(yu)切削,常采(cǎi)用退火處(chù)🏃🏻♂️理;含碳量(liang)低于0.5 %

的碳(tan)鋼和合金(jīn)鋼,為避免(mian)其硬度過(guo)低切削時(shi)粘刀,而✔️采(cǎi)🌈用正火處(chu)理.退火和(he)正火尚能(neng)細化晶粒(li)、均勻組織(zhi)📧,為以後的(de)熱處理作(zuò)準備.退火(huo)和正火常(cháng)安排⁉️在毛(máo)坯制造之(zhī)後、粗加工(gong)之前進行(háng).

(2)時效處理(lǐ)時效處理(lǐ)主要用于(yú)消除毛坯(pī)制造和機(jī)械加工中(zhong)産生的内(nei)應力.

為避(bi)免過多運(yun)輸工作量(liang),對于一般(bān)精度的零(ling)件,在精加(jia)工❓前安排(pai)一次時效(xiào)處理即可(kě).但精度要(yào)求較高的(de)零件(如座(zuò)标镗床的(de)箱體等),應(yīng)安排兩次(cì)或數次時(shi)效處理工(gōng)🛀🏻序.簡單零(líng)件一般可(ke)不進行時(shí)效處理.

除(chú)鑄件外,對(dui)于一些剛(gang)性較差的(de)精密零件(jian)(如精密㊙️絲(sī)杠),為消除(chú)加工中産(chǎn)生的内應(ying)力,穩定零(ling)件加工精(jing)度,常在🈚粗(cu)加工、半精(jing)加💔工之間(jian)安排多次(cì)時效處理(lǐ).有些軸類(lei)零件加工(gōng),在校直工(gong)序後也要(yao)安排時效(xiào)處理.

(3)調質(zhi)調質即是(shi)在淬火後(hòu)進行高溫(wen)回火處理(lǐ),它能🚩獲得(de)均勻細緻(zhi)的回火索(suǒ)氏體組織(zhi),為以後的(de)表面淬火(huǒ)和滲🥵氮處(chu)💋理時減少(shao)📧變形作準(zhǔn)備,因此調(diao)質也可作(zuò)為預備熱(re)處理.

由于(yú)調質後零(líng)件的綜合(he)力學性能(néng)較好,對某(mou)些硬度和(he)耐磨性要(yào)求不高的(de)零件,也可(ke)作為最終(zhong)熱處理工(gong)序.

2.最終熱(rè)處理

最終(zhong)熱處理的(de)目的是提(tí)高硬度、耐(nai)磨性和強(qiáng)度等力📐學(xue)性能.

(1)淬火(huo)

淬火有表(biǎo)面淬火和(hé)整體淬火(huǒ).其中表面(miàn)淬火因為(wéi)變形、氧化(huà)及脫碳較(jiao)小而應用(yong)較廣,而且(qie)表面淬火(huo)還具有外(wai)部強度高(gāo)、耐磨性好(hǎo),而内部保(bao)持良好的(de)韌性、抗沖(chòng)擊力強的(de)優點.為提(tí)高表面淬(cui)火零件的(de)機械性能(néng),常需進行(hang)調質或正(zheng)火等熱處(chu)理作為預(yù)備熱處理(li).其一般工(gong)藝路🌈線為(wei):下料——鍛造(zao)——正火(退火(huǒ)✌️)——粗加工——調(diào)質——半精加(jia)工——表面淬(cuì)火——精加工(gong).

(2)滲碳淬火(huo)

滲碳淬火(huo)适用于低(di)碳鋼和低(dī)合金鋼,先(xiān)提高零件(jiàn)表層的💞含(hán)😍碳量,經淬(cuì)火後使表(biao)層獲得高(gāo)的硬度,而(er)心部仍保(bǎo)💚持一定的(de)強度和較(jiao)高的韌性(xing)和塑性.滲(shèn)碳分整🔴體(tǐ)滲碳和局(jú)部滲碳.局(jú)部滲碳✔️時(shi)對不滲碳(tan)部分要采(cai)取防滲措(cuo)施(鍍銅或(huò)鍍防滲材(cái)料).由于滲(shèn)碳淬火變(bian)形大,且滲(shen)碳深度一(yi)般在殘

0.2mm之(zhī)間,所以滲(shèn)碳工序一(yi)般安排在(zài)半精加工(gōng)和精加🔞工(gong)之間.其工(gong)藝路線一(yī)般為:下料(liao)—鍛造—正火(huǒ)—粗、半精加(jiā)工—滲碳🎯淬(cui)火—精加工(gōng).

當局部滲(shen)碳零件的(de)不滲碳部(bu)分采用加(jia)大餘量後(hou),切除多餘(yu)的滲碳層(ceng)的工藝方(fāng)案時,切除(chu)多餘滲碳(tan)層的工序(xù)應安排在(zai)滲碳後,淬(cuì)火前進行(hang).

(3)滲氮處理(lǐ)

滲氮是使(shǐ)氮原子滲(shèn)入金屬表(biao)面獲得一(yi)層含氮化(hua)合物的處(chù)理方法.滲(shen)氮層可以(yǐ)提高零件(jiàn)表面的硬(ying)度、耐磨性(xìng)🤞、疲勞強度(du)和抗蝕性(xing).由于滲氮(dan)處理溫度(dù)較低、變🐉形(xíng)小、且滲氮(dàn)層較薄(一(yi)般不超過(guò)切0.0.7mm),滲氮工(gōng)序應盡量(liang)靠後安排(pai),為減小滲(shen)✨氮時的變(biàn)形,在切削(xuē)後一般需(xu)進行消除(chú)應力的高(gāo)溫回火

•

•